Jak dobrać śruby do felg

Akcesoria mocujące koła są prawdopodobnie najważniejszymi elementami w każdym pojeździe, ale często są najczęściej pomijane i niedoceniane. Niewłaściwie dobrany rozmiar gwintu, typ osadzenia lub niewłaściwie zamontowane mocowania kół mogą spowodować urwanie kola podczas eksploatacji pojazdu. Mając to na uwadze, musimy zwracać większą uwagę na te niezbędne elementy złączne.

Choć początkowo poświęcenie temu tematowi całego artykułu może wydawać się uproszczone, nie można przecenić jego wagi i potrzeby kształcenia początkujących techników lub praktykantów.

Tutaj przedstawimy podstawowy przegląd często pomijanego gwintowanego łącznika koła – jak go zidentyfikować i jak się z nim obchodzić. Obejmuje to informacje dotyczące rozmiaru gwintu łącznika, stylów gniazd i wartości momentu obrotowego.

Naszym celem jest dostarczenie jasnych i dokładnych wyjaśnień różnych systemów mocowania kół, które pomogą w przekazywaniu tej wiedzy.

Wyjaśnianie nieporozumień

O ile trudno zerwać z użyciem tradycyjnych określeń (np. „nakrętki kół”), o tyle określenie „łączniki kół” jest bardziej odpowiednie.

Pamiętaj, że nie wszystkie koła samochodowe są zabezpieczone szpilkami i nakrętkami. Na przykład w wielu niemieckich pojazdach stosuje się zamiast tego śruby do kół, które wchodzą w gwintowane otwory w czole piasty. Tak więc ciągłe nazywanie wszystkich elementów złącznych kół „nakrętkami mocującymi” po prostu nie jest dokładne.

Podstawowe czynniki, które należy wziąć pod uwagę przy wyborze elementów złącznych do kół, to:

• Średnica gwintu

• Skok gwintu

• Długość gwintu/trzpienia

• Rodzaj osadzenia

• Rozmiar klucza

• Klasa wytrzymałości

Rozmiar gwintu (średnica i skok)

Rozmiar gwintu nie jest trudny do zrozumienia. Problem polega na tym, że większość ludzi nie poświęci czasu na poznanie tej bardzo podstawowej teorii. Niezależnie od tego, czy format obejmuje calowe czy metryczne, musimy znać średnicę, skok gwintu i długość gwintu.

Na przykład w przypadku formatu calowego nakrętka oznaczona jako 1/2 x 20 x 1 wskazuje, że średnica gwintu wynosi 1/2 cala. Liczba „20” wskazuje skok gwintu.

Jeśli gwint jest metryczny, średnica jest podawana w milimetrach. Skok metryczny reprezentuje odległość od jednego gwintu do następnego, a długość gwintu lub trzpienia jest wyrażona w milimetrach. Na przykład śruba koła 14 x 1,5 x 30 oznaczałaby średnicę 14 mm, skok gwintu 1,5 i długość gwintu lub trzpienia 30 mm.

Pod względem skoku gwintu jest to naprawdę bardzo proste: w formacie calowym im większa liczba, tym „drobniejsze” zwoje. Jeśli format jest metryczny, im większa liczba, tym bardziej „grube” zwoje (odległość 1 mm między zwojami skutkowałaby większą liczbą zwojów w tym samym obszarze, niż powiedzmy odległość 1,75 mm między zwojami ). Tak więc, w formacie calowym, mniejsze liczby skoku oznaczają „grube” gwinty, podczas gdy większe liczby oznaczają „drobniejsze” gwinty. W formacie metrycznym małe liczby oznaczają drobniejsze zwoje, podczas gdy większe liczby oznaczają bardziej „gruby” gwint. Wiele osób sprawia, że ten problem jest bardziej zagmatwany, niż jest w rzeczywistości. Po prostu zastanów się, co oznacza liczba (liczba wątków na cal, jeśli łącznik jest typu calowego; lub odległość między gwintami, jeśli łącznik jest typu metrycznego).

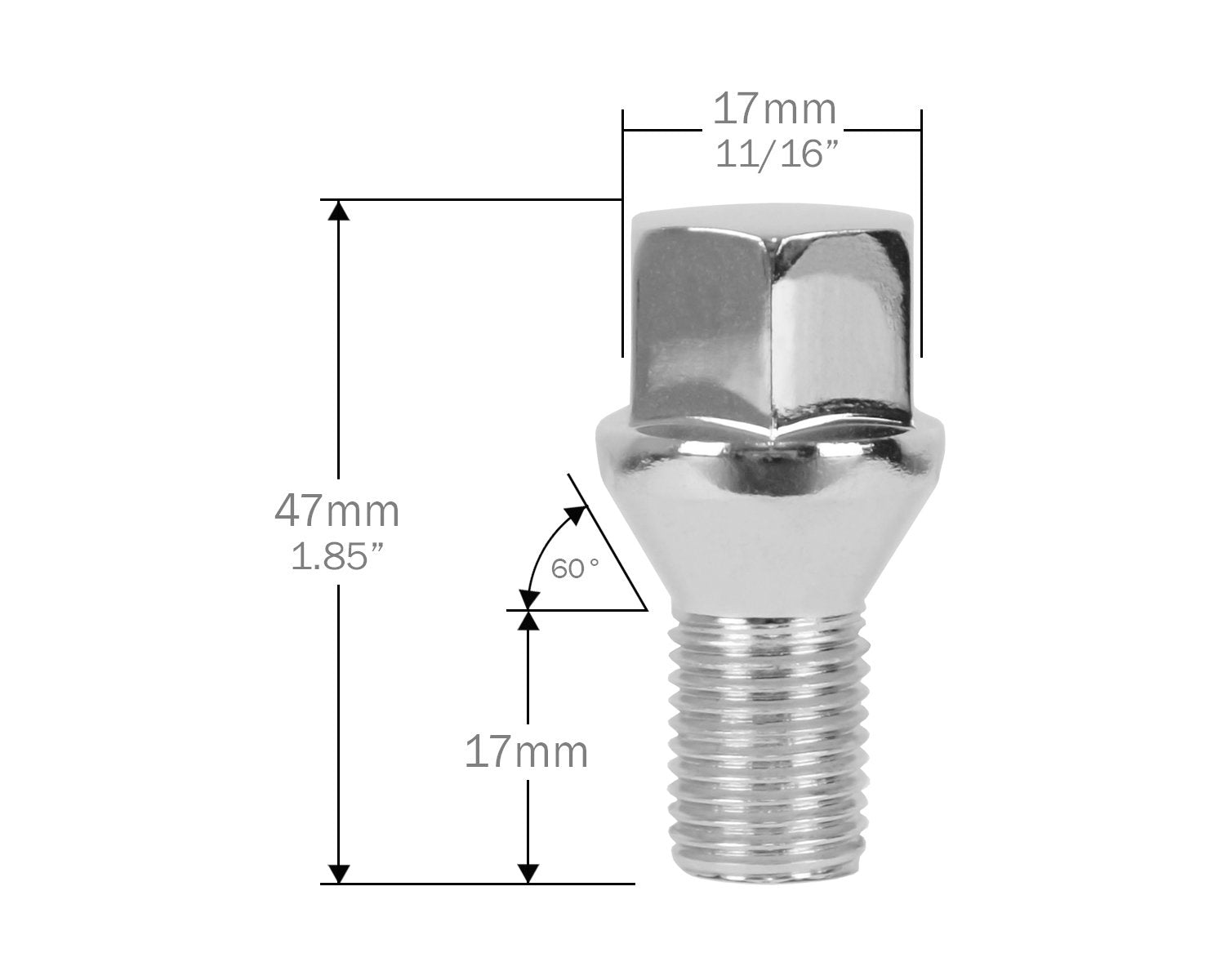

Gdybyśmy mówili o śrubie, zarówno średnica, jak i skok są określane w ten sam sposób. Długość będzie wtedy odnosić się do długości trzpienia (długość śruby pod łbem lub, w przypadku śrub kół, długość śruby od spodu gniazda do końcówki gwintowanego końca.

W zależności od konkretnych modeli może być wymagana również całkowita długość śruby. Całkowita długość, jak wskazuje termin, reprezentuje odległość od czubka głowy do czubka gwintowanego końca.

Aby dokładnie określić średnicę gwintu, skok i długość dowolnego łącznika koła, możesz sobie z tym poradzić, uzyskując w sumie trzy łatwo dostępne narzędzia: kombinowaną kartę rozmiarów śrub/nakrętek (są one z twardego plastiku i są dostępne dla obu rodzajów calowych i metrycznych) oraz dwa mierniki skoku gwintu (jeden cal i jeden metryczny). To wszystko, czego potrzebujesz, aby szybko i dokładnie odczytać dowolną śrubę lub nakrętkę koła bez zgadywania.

Długość gwintu

Oprócz wyboru odpowiedniego typu osadzenia dla dostępnych kół, kolejną kwestią jest odpowiednia długość gwintu.

Zasadą praktyczną przy omawianiu sprzęgania gwintowanego elementu złącznego jest osiągnięcie minimalnej długości sprzęgania, która jest równa średnicy gwintu elementu złącznego. Na przykład, jeśli kołek lub trzpień śruby ma średnicę 1/2 cala, nakrętka (lub śruba) musi wejść w gwint o co najmniej 1/2 cala. Zapewnia to minimalne teoretyczne zaangażowanie dla prawidłowego obciążenia zacisku. Jednak branża zwykle korzysta z większej głębokości zagłębienia gwintu, aby zwiększyć bezpieczeństwo (im głębiej gwinty się zazębiają, tym dłużej trwa faktyczne zgubienie elementu złącznego; w niektórych przypadkach dłuższe kołki są używane po prostu do ułatwienia montażu koła na Centrum).

Wszystkie typy nakrętek i śrub do kół są dostępne w szerokiej gamie długości, jeśli chodzi o obszar napędu lub obszar zazębienia gwintu. Wysokość obszaru napędowego może być podyktowana grubością środkowej piasty koła lub konstrukcją koła (być może łeb nakrętki lub śruby musi wystawać dalej, aby ułatwić dostęp do klucza).

Niezbędny obszar zazębienia gwintu wpływa również na długość, obejmując wewnętrzny zasięg gwintu lub występ zewnętrzny w oparciu o długość kołków.

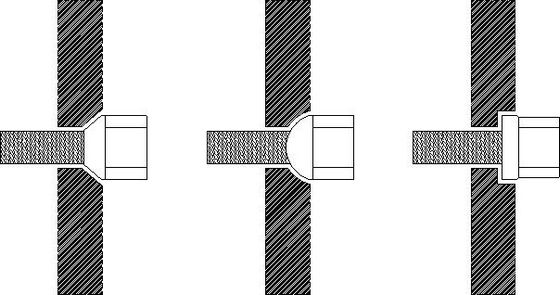

Typy osadzenia

„Siedzisko” odnosi się do powierzchni styku pomiędzy podstawą łba zapięcia a kieszenią zapięcia koła. Chociaż istnieją różne warianty, dziś w powszechnym użyciu są trzy podstawowe style siedzeń. Są to: stożkowe, sferyczne i płaskie.

Stożkowe nakrętki kół (lub śruby kół) mają prosty stożek w okolicy siedziska.

Ten typ stożka jest najczęściej tworzony pod kątem 60 stopni, chociaż niektóre zastosowania w lekkich samochodach ciężarowych wykorzystują kąt 90 stopni. Kąt wskazuje stopień oddzielenia między dwiema ścianami, a nie rzeczywisty pion łącznika.

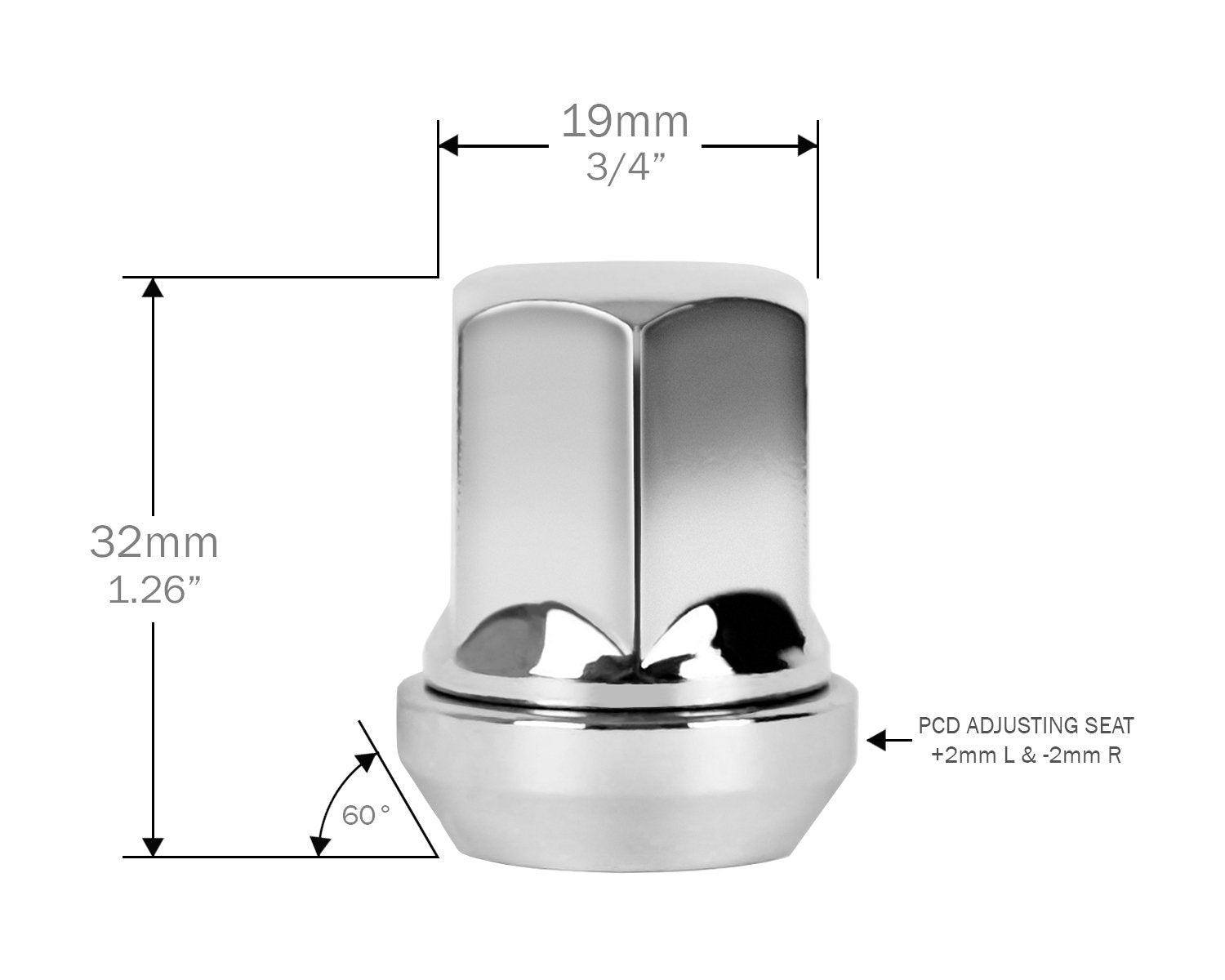

Siedzenia sferyczne są również nazywane gniazdami „kulowymi”. Jak sama nazwa wskazuje, siedzenie ma zaokrąglony kształt „kulki”, który mieści się w kulistej kieszeni w kole. W wielu europejskich pojazdach, takich jak grupa VAG i Mercedes-Benz, stosowane są osadzenia o zaokrąglonych kształtach, zarówno z nakrętkami, jak i śrubami.

Więc kiedy słyszysz słowo „kula” w odniesieniu do kół, zwróć uwagę na zastosowany promień łuku gniazda – musi być taki sam jak w śrubie / nakrętce – oznaczany literą R. Najczęściej występujące to R12, 13 lub 14.

Płaskie osadzenie jest stosowane w fabrycznych felgach: Toyota i Peugeot oraz w niektórych modelach: Nissan, Land rover, Jaguar.

Termin „podsadzenie” jest klasycznym przykładem terminu, który jest powszechnie niewłaściwie używany i wprowadza w błąd.

Złota zasada przy omawianiu stylów siedzisk jest niezwykle prosta: nigdy ich nie mieszaj! Jeśli koło jest przeznaczone do gniazd stożkowych 60 stopni, jedynym typem gniazda łącznika, który można zastosować, jest typ stożkowy 60 stopni. Ta sama zasada dotyczy felg z osadzeniem sferycznym i płaskim.

Używaj tylko właściwego kształtu roboczego głowy dla typu gniazda danego koła. Używanie niewłaściwego stylu osadzenia może i prawdopodobnie spowoduje poluzowanie elementów mocujących, uszkodzenie koła i potencjalną tragedię z powodu utraty kontroli nad pojazdem, gdy koło chybocze się lub oddzieli się od pojazdu. Po prostu nie da się przecenić tego punktu. Łączniki kół to jedyne połączenie między pojazdem a kołami. Bez odpowiedniego zapięcia flirtujesz z katastrofą.

Style głowy /łba

„Łeb” śruby lub nakrętki koła charakteryzuje się specyficzną konstrukcją wyglądem.

Najbardziej konwencjonalny styl obejmuje sześciokąt (sześciostronny), który wymaga użycia klucza sześciopunktowego. Istnieją jednak inne style, choć nie tak powszechnie spotykane. Należą do nich nakrętki „tunerowe” – rodzaj łba śruby z otworem w kształcie gwiazdki na klucz torx, które mają stosunkowo małą i gładką zewnętrzną średnicę korpusu (pasującą do otworów mocujących o małej średnicy w niektórych kołach).

Jeszcze innym stylem jest głowica wielowypustowa, która ma symetryczny wzór prostych wypustów zewnętrznych zamiast ścianek sześciokątnych. Wymagają dedykowanego gniazda wielowypustowego.

Z wyglądu nakrętki mogą być otwarte (gwintowany otwór przechodzi przez całą nakrętkę) lub zamknięte (gwinty kończą się wewnątrz nakrętki). Style z zamkniętą głowicą są zróżnicowane i obejmują płaskie szczyty, podniesione stożkowe kopuły, podniesione płaskie kopuły, rozszerzone ściany sześciokątne (dla łatwiejszego dostępu i manipulacji oraz większej powierzchni styku klucza), kopuły zaokrąglone (wyglądają jak żołędzie, z ładnym zaokrąglona kopuła kulkowa.

Dobór długość gwintu

Ta zależy od grubości konstrukcyjnej felgi w miejscu montażu tj. odległości płaszczyzny roboczej gniazda otworu montażowego felgi do płaszczyzny piasty koła.

Zasada dotycząca wymaganej ilości pełnych obrotów 360° mówi, że ich ilość winna odpowiadać skręceniu na długości gwintu odpowiadającej od 1,2 do 2 x (fi.) średnicy śruby. Dla uproszczenia możemy jednak skorzystać z gotowej tabel.

.tg {border-collapse:collapse;border-spacing:0;}

.tg td{border-color:black;border-style:solid;border-width:1px;font-family:Arial, sans-serif;font-size:14px;

overflow:hidden;padding:10px 5px;word-break:normal;}

.tg th{border-color:black;border-style:solid;border-width:1px;font-family:Arial, sans-serif;font-size:14px;

font-weight:normal;overflow:hidden;padding:10px 5px;word-break:normal;}

.tg .tg-ca9m{background-color:#F9F9F9;color:#333;text-align:left;vertical-align:middle}

.tg .tg-pvk6{color:#333;text-align:left;vertical-align:middle}

.tg .tg-h0uh{color:#333;font-weight:bold;text-align:left;vertical-align:middle}

| gwint | długość wkręcania | minimalna ilość obrotów |

|---|---|---|

| M12 X 1,25 | 10 mm | 8.0 |

| M12 X 1,5 | 10 mm | 6.5 |

| M12 X 1,75 | 12 mm | 6.5 |

| M14 X 1,25 | 12 mm | 9.0 |

| M14 X 1,5 | 11 mm | 7.5 |

| M14 X 2,0 | 14 mm | 7.0 |

| 1/2″ UNF | 11 mm | 8.0 |

Dokręcanie mocowania koła

Nigdy nie używaj klucza udarowego do zdejmowania lub zakładania gwintowanych elementów złącznych, gdy masz do czynienia z niestandardowymi felgami aluminiowymi. Powodem, dla którego należy unikać używania pistoletu udarowego podczas demontażu, jest po prostu uniknięcie zarysowania kieszeni łączników koła.

Jeśli nalegasz na usunięcie za pomocą pistoletu, użyj tylko czystego cienkościennego gniazda i uruchom pistolet z mniejszą prędkością. Łatwo zarysować kieszenie nasadką lub wychodzącą nakrętką lub śrubą, nawet próbując zachować kontrolę nad pistoletem.

Powód, dla którego nie należy używać pistoletu udarowego do montażu elementów złącznych, jest jeszcze prostszy: to po prostu błąd.

Niezależnie od tego, czy mamy do czynienia z okazyjną piwnicą, podziurawionym odlewem aluminiowym, czy też z najdelikatniejszymi i najmocniejszymi felgami aluminiowymi, kutymi lub odlewanymi metodą traconego wosku, odpowiednia siła docisku ma kluczowe znaczenie zarówno dla pielęgnacji, jak i wydajności felgi. Po pierwsze, zbyt mocne dokręcenie może spowodować zatarcie lub odkształcenie gniazd kieszeni mocujących koła.

Nadmierne dokręcenie, w skrajnym przypadku, może spowodować pęknięcie stopu, co może ostatecznie doprowadzić do awarii koła. Nadmierne lub nierównomierne dokręcanie może zniekształcić zarówno środkową część koła, jak i piastę. Biorąc pod uwagę lekkie osłony tarcz, które są stosowane w wielu dzisiejszych pojazdach, jest to otwarte zaproszenie do wypaczania się hamulców tarczowych i odbijania się pedału hamulca.

Jeśli łączniki są niedokręcone, mogą się poluzować podczas pracy. Zbyt mocne dokręcenie może spowodować zmęczenie elementów złącznych i deformację materiału w kieszeni gniazda żeńskiego koła, co może skutkować poluzowaniem elementów złącznych. Kształt zaokrąglonego gniazda zmniejsza efekt nadmiernego dokręcenia, ponieważ nacisk styku jest bardziej równomiernie rozłożony niż w przypadku gniazda stożkowego.

Zbyt mocne dokręcenie płaskiej nakrętki może odkształcić koło, powodując wyciskanie aluminium pod podkładką, co powoduje przemieszczanie się aluminium i poluzowanie nakrętki.

Zbyt mocne dokręcenie może również rozciągnąć szpilki kół lub chwyty śrub kół poza ich zakres sprężystości. Wszystkie śruby lub kołki są zaprojektowane tak, aby rozciągały się w najmniejszym stopniu po osiągnięciu optymalnego obciążenia zaciskowego. Ta elastyczność kołka lub śruby pomaga zabezpieczyć koło na piaście. Po dokręceniu zgodnie ze specyfikacją jest to określane jako uzyskanie odpowiedniego „obciążenia docisku”. Jeśli kołek lub śruba jest zbyt mocno dokręcona, możliwe jest, że rozciągnie się poza granicę plastyczności, tracąc efekt „gumki”.

W przypadku rozciągnięcia poza granicę plastyczności szpilka lub śruba stają się tak słabe, że nie są w stanie zapewnić wymaganego obciążenia mocującego. Rezultat: Łącznik poluzuje się lub trzpień lub trzpień śruby pękną.

Zawsze przestrzegaj specyfikacji momentu obrotowego podanych przez producenta pojazdu lub producenta koła.

Nie zgaduj. Właściwie poświęć trochę czasu na podniesienie skalibrowanego klucza dynamometrycznego i dokręcenie wszystkich elementów mocujących koła, w odpowiedniej kolejności, w kilku krokach, aby osiągnąć końcowe (i równe) wartości momentu obrotowego.

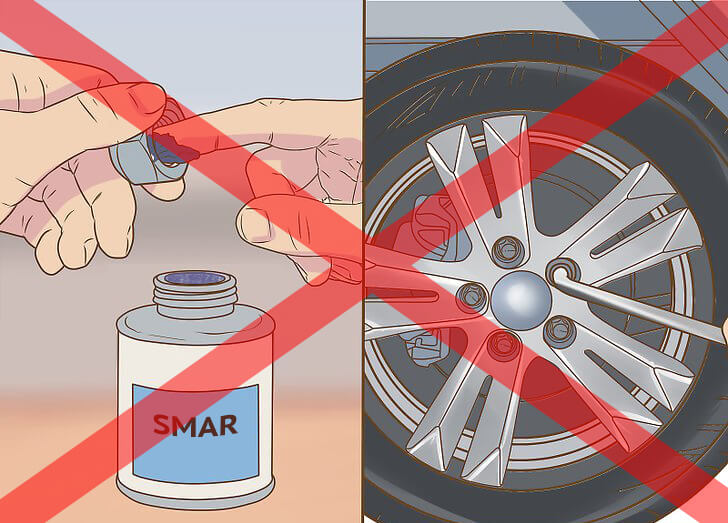

Jeśli chodzi o przygotowanie gwintów, upewnij się, że gwinty są czyste i wolne od brudu, smaru, piasku itp. Jeśli chodzi o mocowanie kół, specyfikacje są ogólnie podane w oparciu o suche (bez smaru) gwinty.

Nałożenie oleju, smaru lub molibdenu na gwinty spowoduje niedokładne wartości momentu obrotowego (skończy się zbyt mocne dokręcenie). Po prostu upewnij się, że nici są czyste i suche. Aluminiowe nakrętki do kół są zwykle wykonane z bardzo gęstego, mocnego stopu 7075 i będą działać prawidłowo, jeśli będą obsługiwane prawidłowo.

Zwłaszcza w przypadku felg aluminiowych ważne jest, aby ponownie sprawdzić i ponownie dokręcić wszystkie elementy złączne po około 50 do 100 kilomatrach eksploatacji. Ze względu na ściskanie/wydłużanie metalu i naprężenia termiczne, siły zaciskające mogą ulec zmianie podczas pierwszego użycia.